Outre le développement de batteries plus puissantes et toujours plus abordables, les constructeurs se doivent de rendre plus verte la conception de ces mêmes batteries. Cela passe par le développement de modèles utilisant moins de terres rares, mais également par le recyclage des batteries déjà produites. Et dans ce domaine, la société chinoise Farasis Energy semble plutôt bien avancée. Il faut dire que la société est depuis plus de 10 ans pionnière dans la recherche et le développement d’un procédé de recyclage direct des batteries lithium-ion usagées. L’objectif est de récupérer et de réutiliser directement les matériaux précieux des cellules de batterie ainsi que les déchets de la fabrication des cellules.

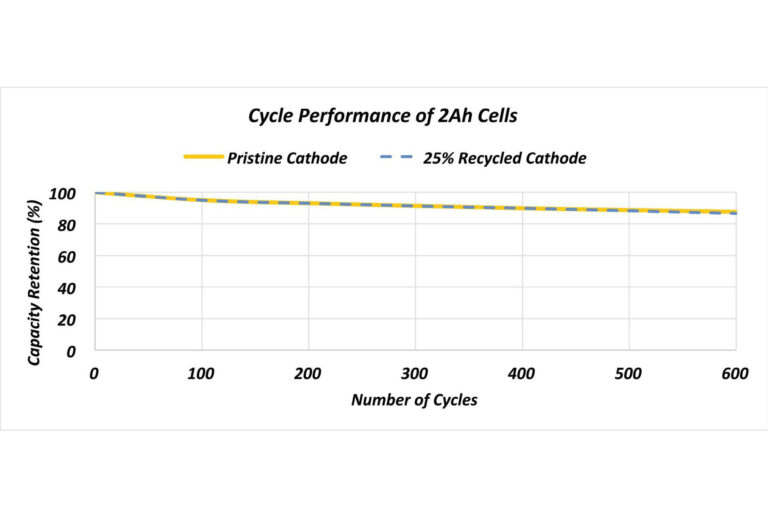

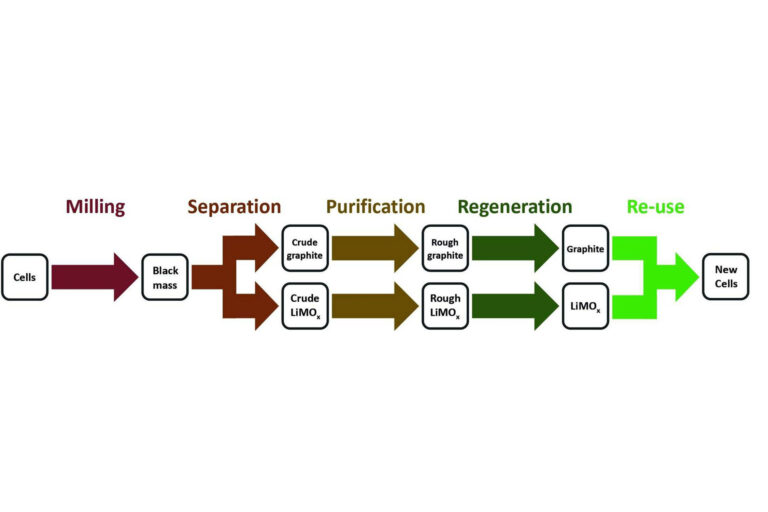

La récupération directe du matériau actif concerne notamment ceux présents dans la cathode. Cela permet notamment de conserver la valeur élevée du matériau de la cathode – l’un des composants les plus chers de la production de cellules – sans qu’il soit nécessaire de le fabriquer à nouveau. Cela permet de réaliser des économies de coûts et d’énergie et, lorsqu’il est appliqué aux déchets de production de cellules, cela peut augmenter l’efficacité du recyclage de la cathode à plus de 99%. L’application du procédé de recyclage direct rendra la production de cellules lithium-ion beaucoup plus écologique et durable. Selon Farasis, le procédé aurait pour avantage de préserver la structure cristalline du matériau de la cathode, ce qui permet de réutiliser le matériau à moindre coût tout en économisant de l’énergie. A ce titre, il a été récemment démontré que le matériau cathodique recyclé peut être récupéré à partir de cellules usagées ou de déchets de production et intégré dans de nouvelles cellules. Concrètement, il a été démontré que les cellules contenant jusqu’à 25% de matériau cathodique recyclé peuvent fournir des performances équivalentes à celles des cellules fabriquées uniquement à partir de matériau cathodique neuf.

« Le procédé de recyclage direct permet donc de réduire considérablement l’utilisation et la quantité de nouveau matériau actif pour la cathode, sans compromettre les performances des batteries nouvellement fabriquées. En même temps, il contribue à une méthode de fabrication des cellules plus écologique et plus durable et réduit l’empreinte carbone globale », précise le communiqué. « Notre objectif est de développer une chaîne de valeur fermée de la batterie tout au long de son cycle de vie, de la conception à la gestion de la fin de vie », explique le directeur technique et cofondateur de Farasis Keith Kepler. « Nous nous sommes rapprochés de cette ambition en validant notre procédé de recyclage direct ». Termine-t-il.

Techniquement, c’est un grand bouleversement dans le recyclage des batteries. En effet, les batteries modernes des voitures électriques contiennent souvent dans la cathode des proportions élevées d’oxyde de métal de transition NCM, à savoir nickel, cobalt et manganèse. Pour le recyclage du NCM issu des batteries usagées, les recycleurs se concentrent soit sur la fusion à haute température (pyrométallurgie), soit sur la dissolution chimique (hydrométallurgie) du matériau cathodique développé, et ne récupèrent ainsi que les différents métaux. Des techniques de recyclage qui sont en plus très gourmandes en énergie et ont un impact négatif sur l’environnement. Avec le recyclage proposé par Farasis, le procédé de recyclage direct permet de récupérer directement et intégralement le matériau cathodique de haute qualité dans sa composition chimique et physique d’origine, tout en conservant la structure cristalline. Le matériau actif pour les cathodes étant récupéré intact, il peut être réutilisé directement pour la production de nouvelles cellules lithium-ion – sans perte de puissance. De plus, dans ce procédé de recyclage direct, il n’est plus nécessaire de resynthétiser le matériau de la cathode à partir de ses composants de base, ce qui permet d’être moins coûteux et de consommer beaucoup d’énergie. La prochaine étape consistera à valider l’industrialisation du procédé de recyclage des cathodes à grande échelle.